[2024/7/09公開]

Question

マシンダウンタイムを削減する方法は何ですか?

小物部品を量産する機会が多く、自動盤の機械稼働率を向上させたいです。

Answer

近年普及が進んでいる自動盤用ヘッド交換式工具を使用することで、自動盤での工具交換作業を効率化し、マシンダウンタイムの削減が可能です。

マシンダウンタイムの試算

現在かかっているマシンダウンタイムを把握したい場合は、以下のような計算式で算出することが可能です。

計算式①:

ホルダ5本 × 1日2回 × インサート交換時間 92秒 × 年稼働日数 300日 × 機械台数10台 ÷ 3600 秒/時 ≒ 760時間

ホルダ5本のインサート交換を1日2回行う場合、年間のインサート交換時間は約760時間にもなります。

計算式②:

ホルダ3本 × 1日1回 × 段取り替え時間 78秒 × 年稼働日数 300日 × 機械台数10台 ÷ 3600 秒/時 ≒ 200時間

別製品加工時にホルダ3本の段取り替えを1日1回行う場合であれば、年間の段取り替えにかかる時間は約200時間となります。

このように試算をしてみると、想定よりもインサートや工具の交換時間が長いことに気付くことができます。

工具交換時間を減らす方法

工具交換時間を減らすには、徹底した2Sの推進と、交換作業が楽になる工具の活用が効果的です。

①徹底した2Sの推進

2Sとは、整理と整頓のことを指します。

工場や生産ラインの中で、不必要なものを取り除き、作業スペースを整理することで、作業効率を向上させます。

また、部品や工具の場所を明確に決めておくことで、作業者が必要な部品や道具をすぐに見つけることができ、工具交換時間の短縮につながります。

②交換作業が楽になる工具を活用

工具交換自体が容易な工具を活用することで、工具交換時間を削減することができます。

詳しくは以下でご説明いたします。

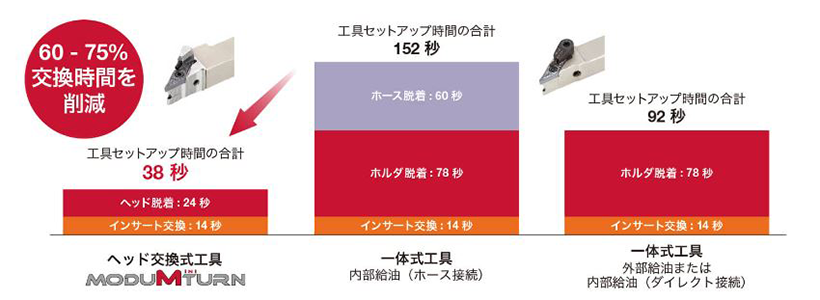

ヘッド交換式自動盤工具の効果

外部給油または内部給油(ダイレクト接続)ホルダの場合、92秒かかる工具交換時間が約60%削減されます。

また内部給油(ホース接続)の場合、152秒かかる工具交換時間が約75%削減されます。

以下は自動盤における、従来の一体式内部給油ホルダや外部給油ホルダとの工具交換時間の比較です。

外部給油または内部給油(ダイレクト接続)ホルダの場合、92秒かかる工具交換時間が約60%削減されます。

また内部給油(ホース接続)の場合、152秒かかる工具交換時間が約75%削減されます。

ヘッド交換式ではヘッドを取りつけるネジの着脱のみで工具交換が完了する点が、大幅な削減が可能な理由です。

加えて作業負担も大幅に軽減されるので、ミスの抑制にもつながります。

ヘッド交換式によりインサート交換および段取替えの作業効率を大幅に改善!

【動画】自動盤での一般的な工具交換方法

技術情報提供:株式会社タンガロイ